Boken, som beskriver livet og karrieren til den nåværende administrerende direktøren i Apple, Tim Cook, vil bli publisert om noen dager. Forfatteren, Leander Kahney, delte utdrag fra den med magasinet Kult av Mac. I sitt arbeid tok han for seg blant annet Cooks forgjenger Steve Jobs – dagens eksempel beskriver hvordan Jobs ble inspirert i det fjerne Japan da han startet Macintosh-fabrikken.

Inspirasjon fra Japan

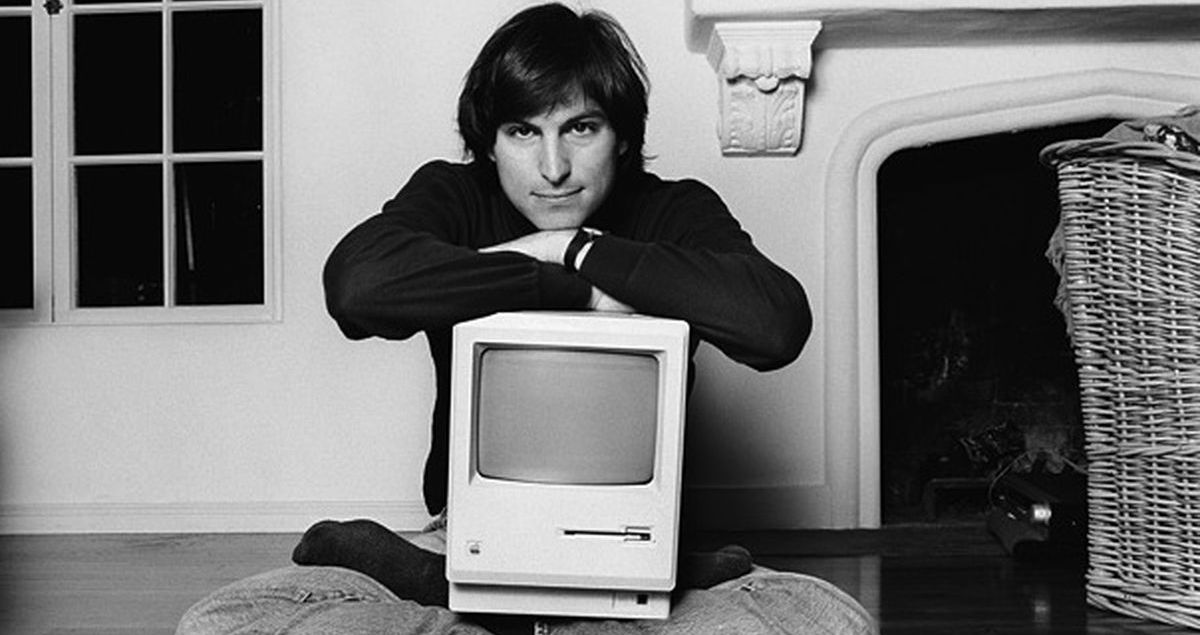

Steve Jobs har alltid vært fascinert av automatiserte fabrikker. Han møtte denne typen bedrifter første gang på en reise til Japan i 1983. På den tiden hadde Apple nettopp produsert disketten sin kalt Twiggy, og da Jobs besøkte fabrikken i San Jose, ble han ubehagelig overrasket over den høye produksjonstakten feil - mer enn halvparten produserte disketter var ubrukelige.

Jobber kan enten si opp de fleste ansatte eller se andre steder etter produksjon. Alternativet var en 3,5-tommers stasjon fra Sony, produsert av en liten japansk leverandør kalt Alps Electronics. Flyttingen viste seg å være riktig, og etter førti år fungerer Alps Electronics fortsatt som en del av Apples forsyningskjede. Steve Jobs møtte Yasuyuki Hiroso, en ingeniør ved Alps Electronics, på West Coast Computer Faire. Ifølge Hirose var Jobs først og fremst interessert i produksjonsprosessen, og under sin omvisning på fabrikken hadde han utallige spørsmål.

I tillegg til japanske fabrikker ble Jobs også inspirert i Amerika, av selveste Henry Ford, som også forårsaket en revolusjon i industrien. Ford-biler ble satt sammen i gigantiske fabrikker hvor produksjonslinjer delte opp produksjonsprosessen i flere repeterbare trinn. Resultatet av denne innovasjonen var blant annet muligheten til å sette sammen en bil på under én time.

Perfekt automatisering

Da Apple åpnet sin høyautomatiserte fabrikk i Fremont, California i januar 1984, kunne den sette sammen en komplett Macintosh på bare 26 minutter. Fabrikken, som ligger på Warm Springs Boulevard, var på mer enn 120 kvadratmeter, med mål om å produsere opptil én million Macintosh-er i løpet av en enkelt måned. Hvis selskapet hadde nok deler, forlot en ny maskin produksjonslinjen hvert tjuesyv sekund. George Irwin, en av ingeniørene som hjalp til med å planlegge fabrikken, sa at målet til og med ble redusert til ambisiøse tretten sekunder ettersom tiden gikk.

Hver av datidens Macintosher besto av åtte hovedkomponenter som var enkle og raske å sette sammen. Produksjonsmaskiner kunne bevege seg rundt på fabrikken hvor de ble senket ned fra taket på spesielle skinner. Arbeiderne hadde tjueto sekunder – noen ganger mindre – til å hjelpe maskinene med å fullføre arbeidet før de gikk videre til neste stasjon. Alt ble beregnet i detalj. Apple var også i stand til å sørge for at arbeiderne ikke trengte å strekke seg etter de nødvendige komponentene til en avstand på mer enn 33 centimeter. Komponentene ble fraktet til de enkelte arbeidsstasjonene med en automatisert lastebil.

På sin side ble monteringen av datamaskinens hovedkort håndtert av spesielle automatiserte maskiner som festet kretser og moduler til kortene. Apple II- og Apple III-datamaskiner fungerte for det meste som terminaler som var ansvarlige for å behandle de nødvendige dataene.

Uenighet om farge

Først insisterte Steve Jobs på at maskinene i fabrikkene skulle males i nyansene som firmalogoen var stolt av på den tiden. Men det var ikke gjennomførbart, så fabrikksjef Matt Carter tydde til den vanlige beige. Men Jobs holdt på med sin karakteristiske stahet helt til en av de dyreste maskinene, malt knallblått, sluttet å fungere som den skulle på grunn av malingen. Til slutt dro Carter - stridighetene med Jobs, som også ofte dreide seg om absolutte bagateller, var etter hans egne ord svært utmattende. Carter ble erstattet av Debi Coleman, en økonomiansvarlig som blant annet vant den årlige prisen for den ansatte som sto ved Jobs mest.

Men selv hun unngikk ikke striden om fargene i fabrikken. Denne gangen var det Steve Jobs ba om at veggene på fabrikken ble malt hvite. Debi argumenterte for forurensningen, som ville skje veldig snart på grunn av driften av fabrikken. På samme måte insisterte han på absolutt renslighet i fabrikken – slik at «du kan spise av gulvet».

Minimum menneskelig faktor

Svært få prosesser i fabrikken krevde arbeid fra menneskehender. Maskinene var i stand til pålitelig å håndtere mer enn 90 % av produksjonsprosessen, der ansatte grep for det meste inn når det var nødvendig å reparere en defekt eller bytte ut defekte deler. Oppgaver som å polere Apple-logoen på datavesker krevde også menneskelig inngripen.

Operasjonen inkluderte også en testprosess, referert til som "innbrenningssyklusen". Dette besto av å slå hver av maskinene av og på igjen hver time i mer enn tjuefire timer. Målet med denne prosessen var å sørge for at hver av prosessorene fungerte som den skulle. «Andre selskaper har bare skrudd på datamaskinen og lot det være», minnes Sam Khoo, som jobbet på stedet som produksjonsleder, og la til at den nevnte prosessen var i stand til å oppdage eventuelle defekte komponenter pålitelig og fremfor alt i tide.

Macintosh-fabrikken ble av mange beskrevet som fremtidens fabrikk, og demonstrerte automatisering i ordets reneste forstand.

Leander Kahneys bok Tim Cook: The Genius who taken Apple to the Next Level blir publisert 16. april.

En fabrikk som strekker seg over 120 kvadratfot... Hmmm, jeg vet at det er så magisk "mer enn", så det kan være som 120k. kvadratmeter, men likevel. Det måtte ikke bare være en svært automatisert, men også en svært miniatyrisert fabrikk. :-)